La necesidad de garantizar una vida útil más larga y de reducir los costos de producción y mantenimiento de las superficies viales ha llevado al desarrollo de nuevos productos y tecnologías en los últimos 50 años. Estos desarrollos han permitido mejorar las prestaciones de las mezclas bituminosas, así como también han posibilitado el reciclaje de materiales derivados de la demolición de pavimentos viejos, lo que también conlleva una reducción del impacto ambiental (menor uso de materias primas no renovables).

El aumento en el rendimiento se logró prestando atención al uso de polímeros para la modificación (tanto para el betún –PMB, Polymer Modified Bitumen, betún modificado con polímeros – como para las mezclas – PMA, asfalto modificado con polímero), perdiendo de vista la importancia de la adhesión agregado-betún que es básicamente independiente de la modificación realizada. La perfecta colaboración entre el ligante y los agregados evita que el agua se establezca entre los dos materiales, pues esto causa consecutivamente en un envejecimiento temprano de la mezcla bituminosa y anticipa el desencadenamiento de interrupciones que resultan en la pérdida de las prestaciones de parte del pavimento. La adhesión entre los agregados y el betún se puede asegurar mediante el uso de activadores de la adhesión.

Los daños que caracterizan los pavimentos de las carreteras son múltiples y cada uno se caracteriza por causas muy específicas que se atribuyen a la mezcla bituminosa producida y/o a la técnica de instalación y/o al diseño y/o al simple final de la vida útil. Uno de los principales mecanismos de activación de la degradación de un conglomerado bituminoso es el debilitamiento o desprendimiento de la película del betún adherida a la superficie del agregado (stripping). En detalle, los factores que influyen en el desprendimiento (stripping) son:

- Características químicas/físicas de los materiales utilizados (betún y agregados);

- Características del conglomerado bituminoso, con particular referencia a los agregados y al tipo de mezcla producida (cerrada, drenante, SMA, etc.);

- Método de producción: mezcla bituminosa en caliente (HMA), mezcla bituminosa tibia (WMA), posible uso de agua (sales, zeolitas, arenas húmedas, etc.);

- Condiciones de uso del pavimento, tales como aquellas del medio ambiente, las cargas, el método de deshielo, etc.

A partir del momento en el que se produce la separación de la película del betún, para el pavimento inicia inmediatamente el relativo deterioro, con la consecuencia de la reducción de la vida útil.

Los daños típicos causadas por el stripping (desagregación) son:

- Desprendimiento superficial, que se agrava aún más cuando se ha utilizado un contenido de betún inferior al óptimo;

- Desagregación y formación de baches;

- Agrietamiento y la formación de surcos (ahuellamiento).

Además, dicho deterioro se empeora continuamente con el tiempo con la penetración del agua y la acción de desprendimiento agresivo.

Teniendo en cuenta las causas relativas, es evidente que la adhesión en los sistemas betún-agregado no es de cuantificación fácil e inmediata, pero existen en la bibliografía muchas investigaciones y referencias en diversos casos, sea nacionales que internacionales relacionados con el desprendimiento de agregado y al uso de promotores de adherencia (anti-stripping).

El fenómeno de la adherencia betún-agregado

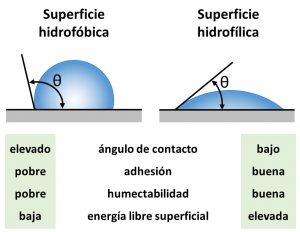

La adherencia de los ligantes bituminosos involucra las propiedades físicas de diferente origen. De hecho, la adherencia del betún-agregado está influenciada por las características del betún (material hidrófobo) y el agregado usado en la mezcla (material básicamente hidrófilo), así como las condiciones ambientales (humedad y temperatura), las características de la superficie del pavimento (rugosidad, porosidad y revestimiento) y el tráfico al que está sujeto.

En realidad, desde un punto de vista general, la adhesión puede definirse como la fuerza molecular de atracción que se manifiesta entre dos cuerpos de diferente naturaleza en contacto entre sí. En el contexto de los conglomerados bituminosos, el contacto es de tipo líquido (betún) y sólido (agregados). La mezcla de agregados con betún implica recubrir los elementos de piedra por el betún, es decir, los agregados están “húmedos” por el ligante. De hecho, el ligante bituminoso tiene la función de crear una película superficial alrededor del agregado, para obtener una superficie hidrófoba, que sea impermeable a las partículas de agua.

Cada vez que la capa de betún se separa de la superficie del agregado, el agua se interpone y se reducen las prestaciones del conglomerado bituminoso. Los diversos estudios realizados siempre han demostrado que la impermeabilización al agua del pavimento es la mejor solución y que esta situación se garantiza mediante el diseño correcto de la mezcla en laboratorio y mediante el uso de los promotores de adherencia necesarios.

Al no poder alterar la naturaleza del agregado que constituye las mezclas bituminosas, el único elemento controlable es el betún, mediante la adición de mejoradores/promotores de adherencia.

Los promotores de adherencia (anti-stripping) son mezclas químicas que contienen grupos funcionales activos particulares que mejoran la adhesión de la película de betún en la superficie de los agregados. Mezclados con el ligante, tienden a actuar a través de la disminución de la tensión superficial del betún. Existen anti-stripping de diferente naturaleza (aminico, polifosfórico o silanico) y la elección de uno, respecto a otros, depende sustancialmente de la naturaleza química de los agregados utilizados. Como la naturaleza del betún es ácida tenemos que:

- El polifosfórico y el silano se utilizan con Porfido, Granito, Calizas y Basalto (en general con todos los tipos de agregados);

- Las aminas se utilizan con Porfido, Granito y Basalto (agregados con contenido de sílice medio y alto).

Estas correspondencias son generadas por las acciones químicas involucradas. Por ejemplo, la porción aminica ayuda a mejorar las propiedades adhesivas y siendo básicos, los aditivos de amina funcionan mejor con agregados de tipo ácido, donde el poder adhesivo se debe en parte a la acción ejercida por las cargas de signo opuestas. Además los aditivos contienen grupos funcionales que también influyen en la dispersión y peptización de los constituyentes de tipo asfaltenos, con los consiguientes cambios con respecto a las fuerzas de cohesión. Las diversas investigaciones desarrolladas tanto en el ámbito nacional como internacional han estudiado los efectos del agua con respecto a este enlace a temperatura ambiente o alta, con acción estática o dinámica, con la posible adición de sustancias químicas que exaltan la agresión, evaluando el especimen y/o la pérdida del rendimiento mecánico de la mezcla bituminosa.

El desarrollo de las pruebas de laboratorio en conglomerados bituminosos ha resaltado efectivamente cómo se puede garantizar el rendimiento (Módulo de rigidez) incluso después de una inmersión constante en agua durante varias semanas, a diferencia de las mezclas sin aditivos que han perdido en promedio el 56% de sus rendimientos.

Al combinar la fase experimental del laboratorio con el diseño, se verificó (limitado a las pruebas en la capa de rodadura) que al usar agentes activadores de adherencia, el pavimento garantiza, después de un cierto tiempo, un número de ejes tolerables iguales a -7% en comparación con la mezcla en el momento inicial, comparado con el -34% derivado de los datos para el pavimento sin aditivo.

Por la Ing. Loretta Venturini – Responsable Técnico de Iterchimica.

Últimos Reportajes

-

Rendimiento y sostenibilidad en la nueva era del telepeaje con Movyon Multi Lane Free Flow

Las nuevas tecnologías están habilitando sistemas de peaje avanzados que pueden ayudar a los gestores de autopistas en los retos que conciernen por un lado a la reducción de los…

-

Túnel Guillermo Gaviria Echeverri: otra forma de construir túneles viales en Colombia

El departamento de Antioquia es uno de los más accidentados del mundo. Atravesado por las cordilleras Central y Occidental de los Andes, sus impresionantes y vertiginosos paisajes exigen que el…

-

Rehabilitación en Guatemala

Contratista guatemalteco añadió una Lintec CDP14001M más grande a medida que la construcción de carreteras aumenta. Guasueca S.A., uno de los principales distribuidores de equipos de Guatemala, ha vendido a…

-

En las alturas: Autopista Rumichaca-Pasto

Es el proyecto de infraestructura vial más importante del suroccidente colombiano y hoy, la nueva Panamericana es una realidad y se convierte en la primera vía de gran capacidad en…

-

Sacyr lleva un puente del XIX al siglo XXI en Chile

Sacyr Ingeniería e Infraestructuras desarrolla un proyecto singular e innovador en Chile: un puente de 1.8 kilómetros en la Región del Biobío que sustituirá al actual de 1889. Se trata…